一、产品规格(mm): 4组1列,共计5列,宽4070×深600×高2600(13层),约31.746 立方米 二、产品执行标准:产品应严格按照中华人民共和国GB/T13667.3-2013密集架国家标准和DA/T7-92国家档案局直列式档案密集架行业要求执行。产品表面处理要求及质量符合GB6807钢铁工件涂前磷化处理技术。 三、产品用材:

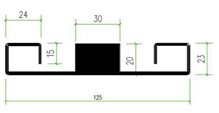

1、★轨道:轨道方钢采用(宽30 mm,高20 mm)优质316不锈钢制造;轨道底座为三折弯工艺,圆润不伤人(不允许焊接,不允许刨槽,要求一体成型)且底座钢板与两边护板整板折弯成型,轨道座护板整体高度必须与轨道方钢高度一致,采用优质304不锈钢制造,厚度为3.0mm。轨道整体高度为23mm。投标时必须提供密集架不锈钢轨道底座钢板公告前由第三方质检部门出具的按GB/T 3280-2015标准、SN/T2079-2008标准执行的化学(C≦0.07、S≦0.030、P≦0.045、Si≦0.75、Cr 17.50-19.50、Mn≦2.00、 Ni 8.00-10.50 (质量分数﹪)和按GB/T 3280-2015标准执行的物理(规定塑性延伸强度RP0.2MPa≧205、抗拉强度RmMPa≧515、断后伸长率A50mm%≧40)合格检测报告复印件;密集架不锈钢轨道实心方钢公告前由第三方质检部门出具的按GB/T 1220-2007标准执行的化学(C≤0.08、S≤0.030、Si≤1.00、Cr 16.00-18.00(质量分数﹪)和按GB/T 1220-2007标准执行的物理(规定塑性延伸强度RP0.2MPa≧205、抗拉强度RmMPa≧520、断后伸长率A%≧40、断面收缩率Z%≧60)合格检测报告复印件(开标时必须提供原件核查,否则投标无效)。 2、★底框: 用材厚度为3.0mm冷轧钢板,折弯成型,高度120mm,并采用双折弯工艺加强,底框上平面弯边≥50mm,架体长期荷重存放资料不易变形,底框与立柱连接采用φ10×20(mm)螺栓,并设有防倾倒装置,防止架体倾倒,底框装配后的直线偏差≤0.5mm/m,全长偏差≤3mm。底框采用嵌入式分段对接紧固原理组装,底框连接件采用方孔设计,紧固件(螺杆)底部为方颈,与连接件形成嵌入式紧固,实现三点紧固和三点承重受力。提高底框的承载能力。投标时必须提供密集架底框冷轧钢板公告前由第三方质检部门出具的按GB/T 5213-2008标准执行的化学(C≦0.12、Mn≦0.60、P≦0.045、S≦0.045(质量分数﹪)和按GB/T 5213-2008、GB/T 708-2006标准执行的物理(抗拉强度RmMPa270-410、断后伸长率A80mm%≧28)合格检测报告(开标时必须提供原件核查,否则投标无效)。喷涂层:涂层应无漏喷、锈蚀,涂层应光滑均匀,色泽一致,应无流挂、疙瘩、皱皮、飞漆等缺陷:硬度≧4H、附着力≧5级、耐腐蚀性能≧350小时,投标时必须提供公告前由第三方质检部门出具的底框合格检测报告(开标时必须提供原件核查,否则投标无效)。 3、★立柱: 立柱采用1.5mm冷轧钢板一次性成型制作,七道弯边工艺,立柱正面50mm,侧面38mm。正面50mm为压印凹槽,压印凹槽成型尺寸≥20mm,深度≥2mm。侧面为38mm压印凹槽成型尺寸≥18mm,深度≥1.2mm。凹槽底面为平面,增强立柱承重能力。 投标时必须提供密集架立柱冷轧钢板公告前由第三方质检部门出具的按GB/T 5213-2008标准执行的化学(C≦0.12、Mn≦0.60、P≦0.045、S≦0.045(质量分数﹪)和按GB/T 5213-2008、GB/T 708-2006标准执行的物理(抗拉强度RmMPa 270-410、断后伸长率A80mm%≧28)合格检测报告(开标时必须提供原件核查,否则投标无效)。 4、★托板: 托板1.2mm优质冷轧钢板,每层托板采用双面组合结构,并采用六道弯边工艺,托板表面冲压两条对称凹槽筋,冲压深度为≥2mm,托板两侧折弯高度为≥25mm,增加承载能力。每层托板能达到承重≥100kg,最大挠度为4mm,最大负荷载重24小时卸载后不得出现裂痕和钢性变形。投标时必须提供密集架托板冷轧钢板公告前由第三方质检部门出具的按GB/T 5213-2008标准执行的化学(C≦0.12、Mn≦0.60、P≦0.045、S≦0.045,质量分数﹪)和按GB/T 5213-2008、GB/T 708-2006标准执行的物理(抗拉强度RmMPa270-410、断后伸长率A80mm%≧28)合格检测报告复印件(开标时必须提供原件核查,否则投标无效)。喷涂层:涂层应无漏喷、锈蚀,涂层应光滑均匀,色泽一致,应无流挂、疙瘩、皱皮、飞漆等缺陷:硬度≧4H、附着力≧5级、耐腐蚀性能≧350小时,投标时必须提供公告前由第三方质检部门出具的托板合格检测报告(开标时必须提供原件核查,否则投标无效)。 5、★挂板: 挂板1.2mm选用优质冷轧钢板冲压成型。投标时必须提供密集架挂板冷轧钢板公告前由第三方质检部门出具的按GB/T 5213-2008标准执行的化学(C≦0.12、Mn≦0.60、P≦0.045、S≦0.045,质量分数﹪)和按GB/T 5213-2008、GB/T 708-2006标准执行的物理(抗拉强度RmMPa270-410、断后伸长率A80mm%≧28)合格检测报告复印件(开标时必须提供原件核查,否则投标无效)。 6、★RFID双筋挡板: 采用0.5mm优质冷轧钢板,投标时必须提供密集架RFID双筋挡板冷轧钢板公告前由第三方质检部门出具的按GB/T 5213-2008标准执行的化学(C≦0.12、Mn≦0.60、P≦0.045、S≦0.045,质量分数﹪)和按GB/T 5213-2008标准执行的物理(抗拉强度RmMPa270-410、断后伸长率A80mm%≧28)合格检验报告复印件(开标时必须提供原件核查,否则投标无效)。 7、★侧护板: 侧护板1.0mm优质冷轧钢板。投标时必须提供密集架侧护板冷轧钢板公告前由第三方质检部门出具的按GB/T 5213-2008标准执行的化学(C≦0.12、Mn≦0.60、P≦0.045、S≦0.045,质量分数﹪)和按GB/T 5213-2008、GB/T 708-2006标准执行的物理(抗拉强度RmMPa270-410、断后伸长率A80mm%≧28)合格检测报告复印件(开标时必须提供原件核查,否则投标无效)。 8、顶板:1.0mm优质冷轧钢板,为整体平板。 9、门板:1.0mm优质冷轧钢板,门平面运用整体压印凸出工艺,凸出四角为圆弧,四边框保留≥60mm与门凸出落差≥0.5mm。门栓φ8mm,门栓门孔采用塑料栓套和孔套起到消声防护作用。 10、传动机构 1)摇手: 采用铝合金材质。 2)传动系统: 采用双向超越结构,其结构为棘轮式、脱挡,停用后摇把可自行停于垂直位置,可避免通道障碍,摇动任意一列不会带动其它把手。架体空间利用率≥82%。 ★3)无紧固件六角实心轴: 采用机械镶嵌法内外六角轴套,各部件组合无需采用紧固件。投标时必须提供密集架无紧固件六角实心轴公告前由第三方质检部门出具的按GB/T 699-2015标准执行的化学(C 0.42-0.50、Mn 0.50-0.80、 P≦0.035,质量分数﹪)合格检测报告复印件(开标时必须提供原件核查,否则投标无效)。 11、制动装置 1)每列均应有刹车制动装置,使之做到每一列均可锁定,查阅、存放档案资料时能确保人身安全,存取更安全。 2)每一组合团体均应有总锁装置,使之做到每个组合团体都可锁定,门面装有扣拉式方形锁。 3)密封装置 每列的接触面均应有缓冲及密封条,顶部应有防尘板,每列架体上方安装防尘压条,底部有防鼠板,合拢后无缝隙,具有良好的防尘、防光、防鼠、防潮等功能。 四、产品表面处理标准 涂膜技术标准: 光泽测定:>85%,符合GB/T9754(60。)标准; 涂膜硬度:≥0.4,符合GB1730标准; 耐冲击力:≥ 4N.M,符合GB/1732标准; 涂膜厚度:60-70微米; 涂膜附着力:划格法试验,100%不剥落,不低于1级标准,塑层防锈能力在30年以上,在温度-40℃-250℃,相对温度40%-90%,海拔高度不大于6000米,地震烈度不大于6级时,产品不生锈、不变形。附着力符合GB/9286-1998标准。 耐水性:将涂层试片浸泡于90℃热水中,8小时无变化,符合GB1733-70标准。 耐腐蚀试验:将涂层试片放置于含盐水蒸汽环境中,250小时无变化,符合GB/T13667.1-2003中7.3.3.7标准。 柔韧性:≤2mm,杯突试验76mm,柔韧性符合GB6742标准。 稳定性:按GB/T10357.4要求进行。 五、制造要求 1)凡需焊接的部位应焊接牢固,焊点均匀,焊痕高度≤1mm,焊点间距应控制在100mm以内,焊痕表面波纹平整,不得出现焊焦、焊穿等现象。 2)冲压件必须平整无毛刺,不允许有裂痕,冲压尺寸的误差应控制在±2.0mm之内。 3)折弯必须到位,以确保工件折弯所需角度,其邻边垂直度、平行度控制在≤1.5mm内。 4)涂层表面应平整光滑,色泽均匀一致,不允许有流挂、起粒、皱皮、露底、剥落、伤痕等外观缺陷。 5)各零件、组合件表面应光滑平整,不得有尖角凸起;各零件、组合件之间能保持互换性。所有标准件及紧固件均需氧化或镀锌处理。 六、载重性能要求: 1)托板载重:托板上均布载重100kg,最大挠度为4mm,24h卸载后,不得裂纹。 2)全负载载重:每标准节在全负载600 kg(每层托板均布载重100kg)的情况下,架体、立柱不应有明显变形,架体不应产生倾倒现象。 3)载重运行:在全负载的情况下,各列密集架在手动操纵下,都应运行自如,不得有阻滞现象。每标准节手动摇力应不大于11.8N(每列密集架的手柄摇力为:11.8N×标准节数)。 4)载重稳定性:在受全部载荷二十分之一外力(沿X、Y轴两个方向的水平外力)的作用反复100次后,取消外力,架体所产生的倾斜不得大于总高的百分之一。支架、立柱不得有明显变形。 七、安装要求 1)各部安装应牢固可靠,不允许有松动现象,各结构件和架体无明显变形,架体无倾斜现象。每标准节组合后外型尺寸(长、宽、高)的极限偏差为正负2mm。 2)标准架组装后,侧护板与中腰带的对缝处的间隙不大于2mm。 3)门缝间隙在工装保障的前提下,均匀一致在1-2mm之间。 4)导轨安装后,单根导轨的直线度不大于1.0mm/m。5m中不大于2.0mm。两根导轨水平高度偏差不大于1.0mm/m。两根导轨宽度之间的平行度偏差不大于1.0mm/m,全长不大于2.0mm,导轨对接处高低差不大于0.3mm,架体移动时与轨道保持90度。 5)架体平行度:正负在1—2mm/列之间,架体垂直度:正负在1—2mm/列之间,架体纵向同步度:正负在1—2mm/列之间。 |